RepMold: come sta trasformando la progettazione e la prototipazione del prodotto

Pubblicato: 2026-01-26Nel mondo in rapida evoluzione della progettazione e produzione dei prodotti, velocità, flessibilità e precisione sono diventate più cruciali che mai. Per restare al passo, gli ingegneri progettisti, gli sviluppatori di prodotti e le startup si rivolgono sempre più verso tecnologie che riducono al minimo i rischi e riducono il time-to-market. Tra le innovazioni che danno forma a questa trasformazione, RepMold sta emergendo come un punto di svolta nel campo della prototipazione rapida e della produzione su richiesta . Sfruttando flussi di lavoro digitali, strumenti adattivi e ingegneria all'avanguardia, RepMold consente alle aziende di testare, perfezionare e accelerare il viaggio dall'idea al prodotto fisico con notevole efficacia.

TL;DR

RepMold sta rivoluzionando la progettazione e la prototipazione dei prodotti riducendo drasticamente i tempi, i costi e la complessità tradizionalmente associati alla fase iniziale della produzione. Grazie ai suoi sistemi di strumenti adattivi e all’approccio digitale, colma perfettamente il divario tra la progettazione CAD e il prototipo funzionale. Ideale sia per le startup che per le imprese affermate, RepMold consente di testare rapidamente più iterazioni di progettazione senza i lunghi tempi di consegna degli strumenti tradizionali. In definitiva, rende la produzione agile una realtà pratica in settori che vanno dall’elettronica di consumo all’automotive.

Cos'è RepMold?

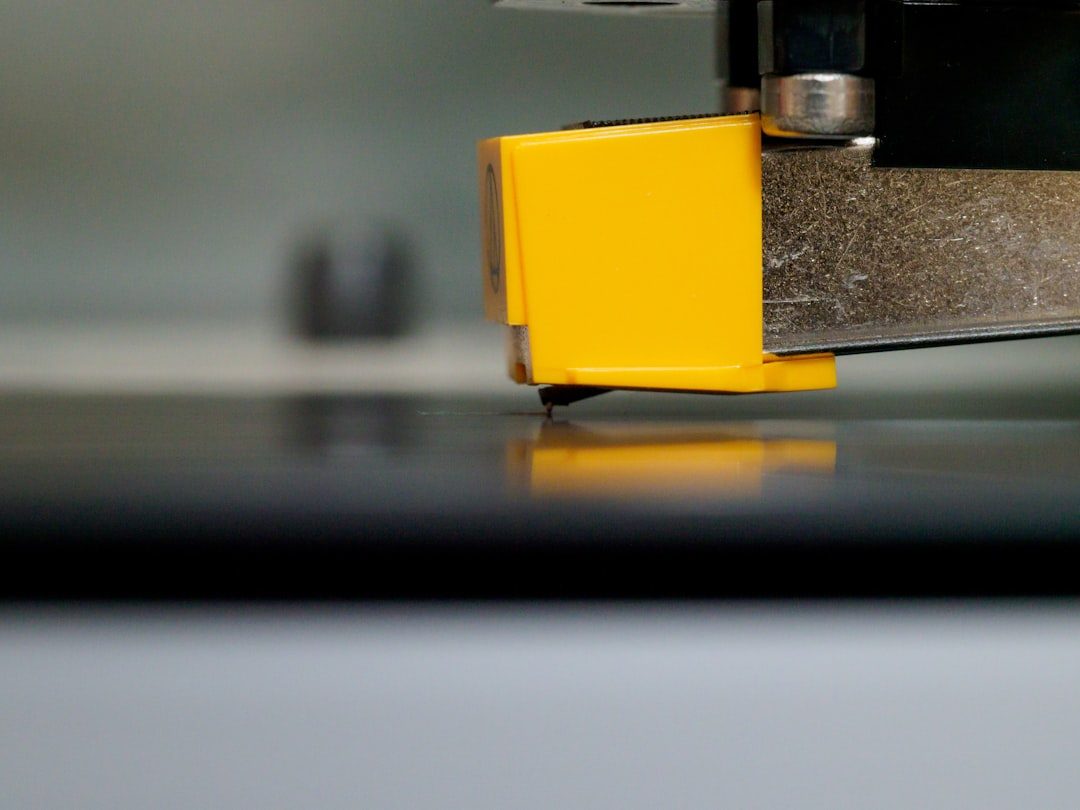

RepMold è un servizio di stampaggio a iniezione rapido e produzione a basso volume su richiesta che utilizza componenti di stampo modulari e riutilizzabili abbinati a inserti di stampo digitali ad alta precisione. A differenza dei tradizionali processi di stampaggio a iniezione che richiedono attrezzature costose e dispendiose in termini di tempo, RepMold enfatizza flessibilità ed efficienza. Questa piattaforma è stata adottata da un numero crescente di team di sviluppo prodotto per semplificare la prototipazione e i cicli di pre-produzione.

Fondamentalmente, RepMold è costruito per servire ingegneri e progettisti che richiedono parti reali in materiali reali, in modo rapido. Supporta materiali termoplastici ed elastomeri, il che consente di eseguire test funzionali in condizioni simili alla produzione nelle prime fasi del ciclo di sviluppo.

Prototipazione tradizionale e modello Agile di RepMold

Nelle tradizionali pipeline di sviluppo prodotto, la finalizzazione degli strumenti può richiedere settimane o addirittura mesi, spesso comportando investimenti di decine di migliaia di dollari. Ciò ritarda le iterazioni e incoraggia il compromesso, poiché la modifica di uno stampo in metallo lavorato aggiunge ulteriori costi e tempi.

RepMold elimina queste limitazioni in tre modi principali:

- Tempi di consegna rapidi: RepMold è in grado di fornire parti di qualità di produzione in pochi giorni invece che in settimane.

- Efficienza in termini di costi: gli utensili modulari riducono drasticamente i costi di installazione, rendendoli utilizzabili per un minimo di 25-50 parti.

- Flessibilità di progettazione: gli ingegneri possono eseguire iterazioni in modo rapido e conveniente, identificando e risolvendo tempestivamente i problemi.

Questo cambiamento supporta un ciclo di vita del prodotto più agile , in cui il feedback derivante dai test fisici del prodotto informa immediatamente gli aggiornamenti di progettazione senza il ritardo causato dalle fasi di produzione tradizionali.

Il vantaggio del flusso di lavoro digitale

Uno degli aspetti più trasformativi di RepMold è la sua dipendenza da un flusso di lavoro integrato digitalmente. Dal caricamento CAD alla progettazione automatizzata per i controlli di producibilità (DfM) e la produzione della parte finale, il processo riduce al minimo i punti di contatto manuali.

I vantaggi del flusso di lavoro digitale includono:

- Preventivi in tempo reale e feedback sulla progettazione, consentendo ai team di budget, pianificazione e iterazione in modo più preciso.

- Fabbricazione rapida di inserti per stampi tramite tecnologie CNC avanzate o di produzione additiva.

- Gestione dei progetti tracciabile e trasparente attraverso un portale digitale centralizzato.

La velocità non si ottiene più sacrificando la qualità o la supervisione. Invece, è integrato in ogni fase del processo nativo digitale di RepMold.

Casi d'uso in tutti i settori industriali

RepMold ha dimostrato un impatto in un'ampia varietà di settori, tra cui:

- Dispositivi medici: prototipazione di involucri e componenti funzionali per la convalida prima dell'approvazione normativa.

- Elettronica di consumo: test del feedback tattile dei pulsanti, adattamento di involucri di precisione e dettagli estetici prima di finalizzare il progetto.

- Settore automobilistico: test funzionali di rivestimenti interni, connettori e componenti del flusso d'aria in condizioni realistiche.

- IoT e dispositivi indossabili: test iterativi degli alloggiamenti dei dispositivi per verificarne l'ergonomia, la durata e l'integrazione dei sensori.

Queste applicazioni evidenziano la capacità di RepMold di fornire parti conformi all'intento progettuale , consentendo agli ingegneri di procedere con sicurezza verso la produzione finale riducendo al minimo i rischi.

Risparmio sui costi senza compromettere le prestazioni

Forse uno dei motivi più convincenti per adottare RepMold è il potenziale di notevoli risparmi sui costi. Per le startup o i team di ricerca e sviluppo che lavorano con budget limitati, lo sviluppo di un prototipo funzionalmente accurato senza investire in attrezzature in alluminio o acciaio può fare la differenza tra lanciare un prodotto o interromperne lo sviluppo.

Grazie alla possibilità di eseguire da 25 a 10.000 parti utilizzando sistemi modulari, le aziende non devono più impegnarsi in costosi stampi per la produzione di massa prima della completa convalida. Ciò apre anche nuove porte per i test di mercato e il feedback degli utenti , aiutando le aziende ad allineare meglio le loro offerte alla domanda prima di espandersi.

Scalabilità e oltre: dal prototipo alla produzione

RepMold non si limita alle tirature a basso volume. I suoi sistemi possono scalare gradualmente verso la produzione di volumi medi, offrendo un ponte senza soluzione di continuità allo stampaggio a iniezione tradizionale , nel caso in cui un prodotto superi i test di mercato.

Ancora più importante, poiché le parti in fase iniziale vengono realizzate utilizzando materiali reali e configurazioni di stampi affidabili, il divario tra prototipo e produzione si riduce drasticamente. Ciò mitiga una delle insidie della produzione più comuni: la deriva del progetto durante il passaggio dalla prototipazione alla produzione.

Sostenibilità ambientale e operativa

Un vantaggio meno discusso del sistema RepMold è il suo impatto sulla sostenibilità. Gli stampi tradizionali spesso comportano notevoli sprechi quando i prodotti si guastano o vengono pesantemente revisionati. Al contrario, RepMold utilizza basi e inserti riutilizzabili, insieme a librerie di parti digitali, per ridurre al minimo la produzione di rifiuti.

Inoltre, cicli di iterazione rapidi significano meno sovrapproduzione e meno parti scartate, supportando pratiche di sviluppo snelle e rispettose dell’ambiente. Ciò si allinea bene con la crescente enfasi sui principi ESG (ambientali, sociali, di governance) in tutto il settore manifatturiero.

Limitazioni e considerazioni

Sebbene RepMold offra vantaggi significativi, non è privo di limitazioni. È più adatto per le parti che rientrano entro determinati limiti geometrici e materiali. Le caratteristiche complesse dello stampo, come i sottosquadri o le parti estremamente grandi, possono comunque richiedere strumenti tradizionali o strategie di progettazione degli inserti più avanzate.

Inoltre, sebbene i tempi di consegna siano rapidi, il raggiungimento della perfezione estetica simile alle superfici di Classe A potrebbe richiedere fasi di post-elaborazione o lucidatura. Questi compromessi sono, nella maggior parte dei casi, accettabili data la velocità e il risparmio sui costi offerti.

Direzioni future e prospettive del settore

Il futuro di RepMold e delle relative tecnologie di produzione adattiva sembra promettente. Con i progressi nella produzione additiva, nell’analisi DfM basata sull’apprendimento automatico e nella movimentazione automatizzata dei materiali, negli anni a venire potrebbero essere ottimizzate ancora più parti del processo.

Man mano che l'ecosistema di RepMold continua a maturare, è probabile che si integrerà più strettamente con gli strumenti di progettazione a monte e gli impianti di produzione di massa a valle. Ciò rafforzerebbe ulteriormente un thread digitale end-to-end per lo sviluppo del prodotto.

Conclusione

RepMold non è solo uno strumento di prototipazione; è un abilitatore strategico per un'innovazione di prodotto più rapida e maggiormente basata sui dati. Unendo i flussi di lavoro digitali con l'agilità della produzione fisica, consente ai team di concettualizzare, testare e iterare a una velocità senza precedenti e a costi inferiori. Che si tratti dello sviluppo del prossimo dispositivo tecnologico indossabile o del perfezionamento di parti mediche mission-critical, RepMold aiuta gli ingegneri a dedicare più tempo a concentrarsi sull'innovazione piuttosto che sugli ostacoli produttivi.

Il risultato? Un modo più intelligente, più flessibile e più sostenibile per dare vita a prodotti eccezionali.