ความเป็นจริงของการสร้างต้นแบบอย่างรวดเร็ว: วิธีหลีกเลี่ยงข้อผิดพลาดในการเลือกวัสดุที่มีราคาแพงสำหรับนักพัฒนาผลิตภัณฑ์

เผยแพร่แล้ว: 2026-01-25ในภาพรวมการพัฒนาผลิตภัณฑ์ที่ก้าวไปอย่างรวดเร็วในปัจจุบัน การสร้างต้นแบบอย่างรวดเร็ว ได้กลายเป็นองค์ประกอบสำคัญของนวัตกรรมที่คล่องตัว ด้วยความสามารถในการทำซ้ำการออกแบบอย่างรวดเร็ว วิศวกรและนักพัฒนาผลิตภัณฑ์จึงมีพลังในการเปลี่ยนจากแนวคิดไปสู่แบบจำลองทางกายภาพภายในไม่กี่วัน อย่างไรก็ตาม ความเร็วนี้มาพร้อมกับความเสี่ยงในตัวเอง โดยปัจจัยหลักคือโอกาสที่จะเกิดความผิดพลาดอันมีราคาแพงในการเลือกวัสดุ การเลือกวัสดุที่ไม่ถูกต้องอาจทำให้แผนการพัฒนาล่าช้า ต้นทุนสูงขึ้น และลดประสิทธิภาพของผลิตภัณฑ์ได้

TL;ดร

การสร้างต้นแบบอย่างรวดเร็วช่วยให้สามารถทำซ้ำได้อย่างรวดเร็ว แต่นำมาซึ่งความเสี่ยงในการเลือกวัสดุที่ถูกต้อง นักพัฒนามักจะให้ความสำคัญกับความเร็วมากกว่าการประเมินอย่างรอบคอบ ซึ่งนำไปสู่ความผิดพลาดที่มีค่าใช้จ่ายสูง การทำความเข้าใจคุณสมบัติของวัสดุและการปรับให้สอดคล้องกับความต้องการด้านประสิทธิภาพของผลิตภัณฑ์เป็นสิ่งสำคัญ บทความนี้จะกล่าวถึงข้อผิดพลาดทั่วไป กลยุทธ์การตัดสินใจ และเคล็ดลับจากผู้เชี่ยวชาญเพื่อช่วยหลีกเลี่ยงข้อผิดพลาดที่มีราคาแพงในการเลือกใช้วัสดุ

เสน่ห์—และอันตราย—แห่งความเร็ว

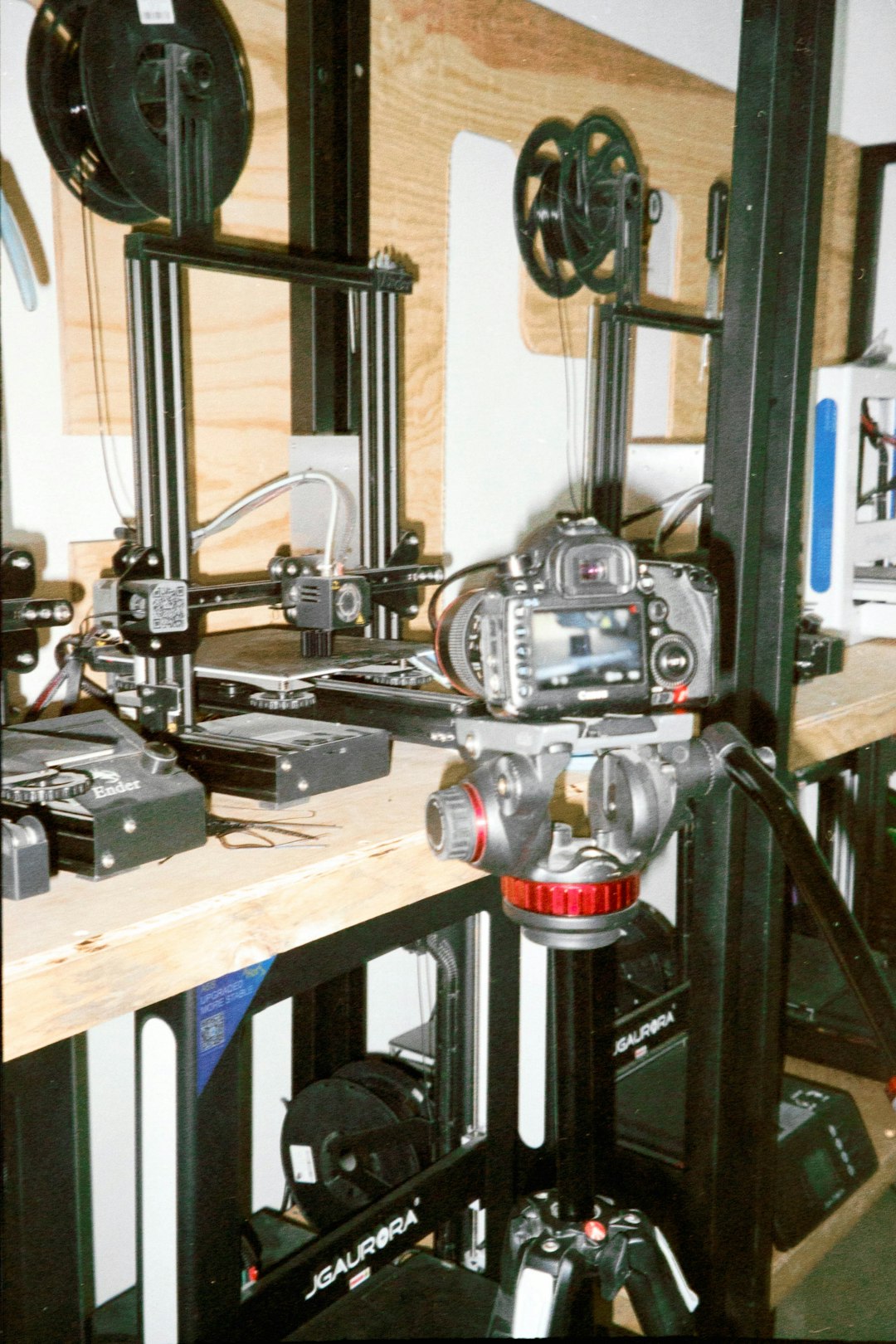

เมื่อกำหนดเวลาแน่นและมีความกดดันสูง เสน่ห์แห่งความเร็วก็ไม่อาจต้านทานได้ แนวคิดในการเปลี่ยนจากการออกแบบ CAD ไปเป็นต้นแบบที่พิมพ์ด้วย 3D ในชั่วข้ามคืนนั้นน่าสนใจ แต่ความเร็วอาจกลายเป็นอุปสรรคได้หากนำไปสู่การเลือกวัสดุอย่างเร่งรีบหรือไม่มีข้อมูล บ่อยครั้ง นักพัฒนามักจะใช้สิ่งที่มีอยู่หรือคุ้นเคย มากกว่าสิ่งที่เหมาะสมที่สุด

ตัวอย่างเช่น นักออกแบบอาจเลือกพลาสติก ABS เพียงเพราะว่าพิมพ์ได้ง่ายและราคาไม่แพง อย่างไรก็ตาม การทดสอบในระยะต่อมาอาจเผยให้เห็นว่า ABS ไม่สามารถทนทานต่อความเค้นทางความร้อนหรือทางกลที่จำเป็นในผลิตภัณฑ์ขั้นสุดท้ายได้ ส่งผลให้ไม่เพียงแค่เสียเวลาและความพยายามเท่านั้น แต่ยังรวมถึงต้นทุนการผลิตเพิ่มเติมเพื่อแก้ไขข้อผิดพลาดด้วย

ข้อผิดพลาดทั่วไปในการเลือกวัสดุ

ข้อผิดพลาดในการเลือกวัสดุครอบคลุมหลายโดเมน และหลายข้อผิดพลาดเกิดขึ้นจากปัญหาหลักเดียวกัน ด้านล่างนี้คือข้อผิดพลาดที่นักพัฒนามักทำบ่อยที่สุดระหว่างการสร้างต้นแบบอย่างรวดเร็ว:

- การมองข้ามข้อกำหนดด้านการใช้งาน: มักเลือกวัสดุโดยไม่เข้าใจสภาพแวดล้อมการใช้งานขั้นสุดท้าย เช่น การสัมผัสรังสียูวี ความดันสูง หรือสภาวะอุณหภูมิ

- สมมติว่าต้นแบบทั้งหมดจำเป็นต้องใช้วัสดุของผลิตภัณฑ์ขั้นสุดท้าย: ไม่ใช่ทุกต้นแบบที่จำเป็นต้องปฏิบัติตามมาตรฐานการใช้งานขั้นสุดท้าย การจัดสรรวัสดุประสิทธิภาพสูงผิดที่ในระยะเริ่มต้นของแนวคิดอาจมีราคาแพงโดยไม่จำเป็น

- การเพิกเฉยต่อข้อจำกัดในการผลิต: วัสดุอาจใช้ในการสร้างต้นแบบได้ แต่ไม่สามารถปรับขนาดได้ดีในการผลิตจำนวนมาก ส่งผลให้ต้องออกแบบส่วนประกอบใหม่ซึ่งใช้เวลานานในภายหลัง

- การละเลยความต้องการหลังการประมวลผล: วัสดุบางชนิดจำเป็นต้องมีการตกแต่งหรือการบ่มอย่างละเอียด ซึ่งอาจส่งผลต่อลำดับเวลาและค่าแรงหากไม่ทราบ

ความแตกต่างระหว่างต้นแบบและผลิตภัณฑ์

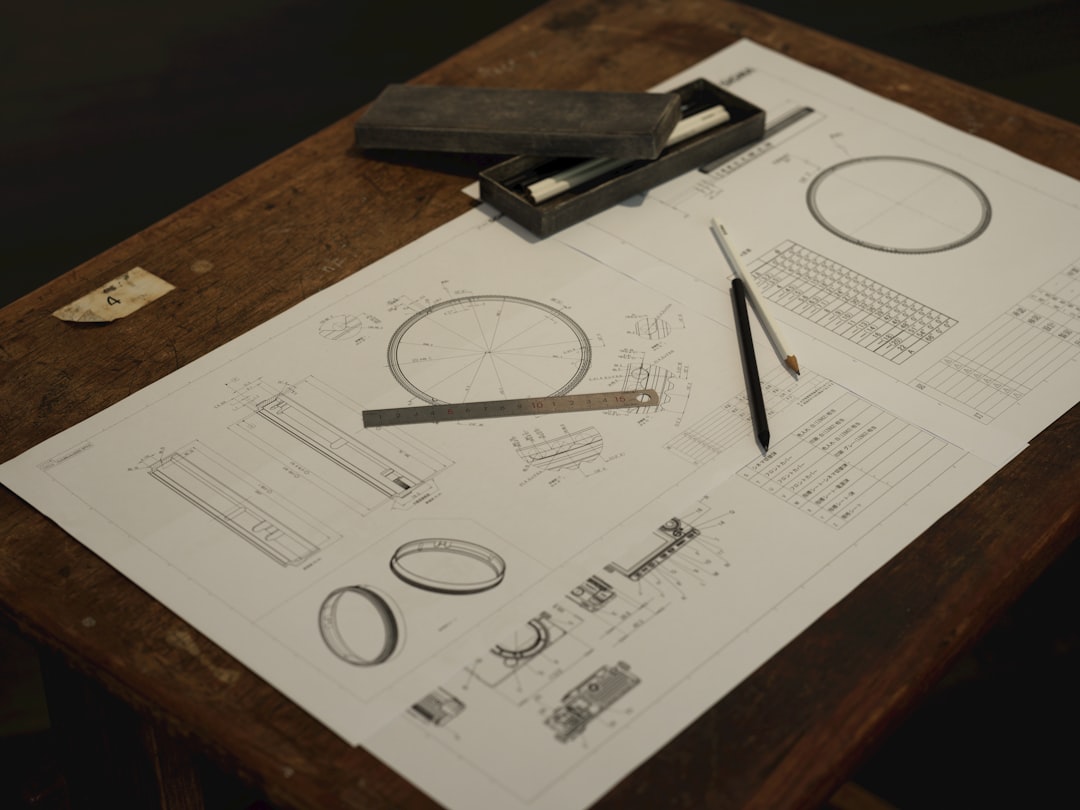

การทำความเข้าใจความแตกต่างระหว่างต้นแบบและผลิตภัณฑ์ขั้นสุดท้ายถือเป็นสิ่งสำคัญสำหรับการใช้วัสดุเชิงกลยุทธ์ ต้นแบบมีจุดประสงค์เฉพาะ—อาจตรวจสอบขนาด ฟังก์ชันการทำงาน การยศาสตร์ หรือประสิทธิภาพทางกล การเลือกวัสดุสำหรับต้นแบบควรเป็นไปตามวัตถุประสงค์ แทนที่จะเลือกใช้ตัวเลือกที่มีข้อกำหนดสูงเร็วเกินไปในกระบวนการ

ตัวอย่างเช่น ต้นแบบในระยะเริ่มแรกเพื่อทดสอบรูปร่างทางกายภาพอาจทำจาก PLA เนื่องจากพิมพ์ได้รวดเร็วและราคาถูก แต่ถ้าคุณอยู่ในขั้นตอนของการตรวจสอบการทำงาน คุณอาจต้องอัปเกรดเป็นวัสดุเสริมไนลอนหรือคาร์บอนไฟเบอร์เพื่อจำลองสภาพการใช้งานจริง

กลยุทธ์ในการเลือกใช้วัสดุอย่างชาญฉลาด

โชคดีที่การหลีกเลี่ยงข้อผิดพลาดในการเลือกวัสดุที่มีค่าใช้จ่ายสูงสามารถทำได้ด้วยการคิดอย่างถี่ถ้วนและมีโครงสร้าง ต่อไปนี้เป็นกลยุทธ์สำคัญที่นักพัฒนาผลิตภัณฑ์สามารถใช้ได้:

1. กำหนดวัตถุประสงค์ของต้นแบบให้ชัดเจน

ก่อนที่จะแตะไฟล์ CAD ของคุณ ให้ชี้แจงสิ่งที่คุณต้องการเพื่อให้ต้นแบบบรรลุผล มันจำเป็นต้องมีโครงสร้างที่ดีหรือแค่มีความแม่นยำทางสายตา? มันจะสัมผัสกับสารเคมีหรือต้องรอดจากการทดสอบการตกหล่นหรือไม่? ด้วยการกำหนดวัตถุประสงค์การทำงาน คุณสามารถจับคู่วัสดุให้ตรงกับความต้องการได้ดีขึ้น

2. ปรึกษาฐานข้อมูลคุณสมบัติของวัสดุ

ทรัพยากร เช่น MatWeb, CES EduPack หรือแม้แต่เอกสารข้อมูลของผู้ผลิตก็มีคุณค่าอย่างยิ่ง ให้ความสนใจกับคุณสมบัติเช่น:

- ความต้านทานแรงดึง

- โมดูลัสแรงดัดงอ

- ต้านทานความร้อน

- ทนต่อรังสียูวีและสารเคมี

เปรียบเทียบคุณสมบัติเหล่านี้กับความต้องการที่ต้นแบบหรือผลิตภัณฑ์ขั้นสุดท้ายจะคงอยู่ รายละเอียดระดับนี้ช่วยในการตัดสินใจโดยอาศัยข้อมูลมากกว่าการตัดสินใจทางอารมณ์หรือนิสัย

3. ใช้เทคนิคการสร้างต้นแบบแบบฉัตร

แทนที่จะสร้างต้นแบบเดียวโดยคำนึงถึงคุณสมบัติทั้งหมด ให้แบ่งกระบวนการออกเป็นขั้นตอน:

- ต้นแบบอัลฟ่า สามารถทดสอบรูปร่างและขนาดได้โดยใช้วัสดุราคาถูก เช่น PLA หรือ PETG

- ต้นแบบเบต้า สามารถทดสอบการทำงานโดยใช้วัสดุที่มีความแข็งแรงสูงหรือเกรดการผลิต เช่น ไนลอน PEI หรือเรซินคอมโพสิต

แนวทางแบบเป็นขั้นเป็นตอนช่วยให้ทำซ้ำได้อย่างมีประสิทธิภาพมากขึ้น ขณะเดียวกันก็จัดการต้นทุนและความเสี่ยงได้อย่างมีประสิทธิภาพ

4. พิจารณาสถานการณ์การสิ้นสุดของชีวิต

อีกแง่มุมหนึ่งที่ถูกมองข้ามคือสิ่งที่เกิดขึ้นเมื่อผลิตภัณฑ์สิ้นสุดวงจรชีวิต จะสามารถรีไซเคิลได้หรือไม่? จะสลายตัวโดยไม่ปล่อยสารพิษออกมาหรือไม่? การเลือกวัสดุที่เป็นมิตรต่อสิ่งแวดล้อมอาจเป็นตัวสร้างความแตกต่างที่สำคัญในอนาคต

ต้นทุนของการเลือกผิด

ข้อผิดพลาดที่สำคัญไม่เพียงแต่ไม่สะดวกเท่านั้น อาจมีราคาแพงมาก ต่อไปนี้เป็นตัวอย่างของผลที่ตามมาในโลกแห่งความเป็นจริงที่นักพัฒนาซอฟต์แวร์ต้องเผชิญเนื่องจากการเลือกใช้วัสดุที่ไม่ดี:

- เวลาออกสู่ตลาดที่ล่าช้า: การที่ต้องสร้างต้นแบบใหม่สามารถเลื่อนวันเปิดตัวออกไปเป็นสัปดาห์หรือเป็นเดือนได้

- ความล้มเหลวด้านกฎระเบียบ: หากผลิตภัณฑ์ไม่ปฏิบัติตามกฎระเบียบด้านการเข้าถึงหรือความปลอดภัยเนื่องจากการเลือกใช้วัสดุที่ไม่ดี ผลิตภัณฑ์ดังกล่าวอาจต้องมีการออกแบบใหม่ทั้งหมด

- ความไม่พอใจของลูกค้า: ต้นแบบที่ไม่ทำงานเหมือนผลิตภัณฑ์ขั้นสุดท้ายอาจทำให้ผู้มีส่วนได้ส่วนเสียและนักลงทุนเข้าใจผิด และสร้างความเสียหายต่อความน่าเชื่อถือ

การทำงานร่วมกัน: กุญแจที่ซ่อนอยู่

วิธีแก้พิษที่แข็งแกร่งที่สุดประการหนึ่งสำหรับข้อผิดพลาดในการเลือกคือ การทำงานร่วมกัน การนำนักวิทยาศาสตร์ด้านวัสดุ นักออกแบบอุตสาหกรรม และผู้ผลิตมาพูดคุยกันแต่เนิ่นๆ สามารถขจัดจุดบอดได้ แผงข้ามสายงานช่วยตอบคำถามต่างๆ เช่น:

- วิธีการผลิตจะเป็นอย่างไร (การฉีดขึ้นรูป, CNC, SLA ฯลฯ)

- เราคาดการณ์ปริมาณการผลิตไว้เท่าใด

- เราจำเป็นต้องปฏิบัติตามมาตรฐานเฉพาะอุตสาหกรรมใดๆ (FDA, ISO, UL) หรือไม่

ด้วยการรวมผู้เชี่ยวชาญในสาขาตั้งแต่เนิ่นๆ กระบวนการคัดเลือกวัสดุของคุณจะกลายเป็นสิ่งที่พิสูจน์ได้ในอนาคตและมีพื้นฐานในความเป็นจริงในทางปฏิบัติ

การใช้ประโยชน์จากเครื่องมือซอฟต์แวร์สำหรับการจำลอง

เครื่องมือสร้างต้นแบบและการจำลองสมัยใหม่สามารถประหยัดต้นทุนได้มหาศาลโดยการคาดการณ์พฤติกรรมของวัสดุก่อนที่จะสร้างต้นแบบด้วยซ้ำ การวิเคราะห์องค์ประกอบจำกัด (FEA) การสร้างแบบจำลองทางความร้อน และการจำลองการทดสอบความเครียด ช่วยให้คุณ "ล้มเหลว" เสมือนจริงก่อนที่จะตัดสินใจใช้วัสดุราคาแพงหรือการดำเนินการผลิต

โซลูชันซอฟต์แวร์ เช่น Autodesk Fusion 360, SolidWorks Simulation และ Ansys ช่วยให้นักพัฒนาสามารถสร้างแบบจำลองประสิทธิภาพภายใต้โหลดและความเครียดในโลกแห่งความเป็นจริง ข้อมูลเชิงลึกเหล่านี้สามารถเปิดเผยจุดที่เกิดความล้มเหลวได้ตั้งแต่เนิ่นๆ และเป็นแนวทางในการเลือกวัสดุอย่างชาญฉลาด

สรุป: ความรู้ทางวัตถุเป็นทรัพย์สิน

วินัยในการเลือกใช้วัสดุในการสร้างต้นแบบอย่างรวดเร็วนั้นเป็นทั้งศิลปะพอๆ กับวิทยาศาสตร์ การหลีกเลี่ยงข้อผิดพลาดที่มีค่าใช้จ่ายสูงหมายถึงการก้าวไปไกลกว่าการมุ่งเน้นที่ความเร็วแคบๆ เพื่อรับมุมมองเชิงกลยุทธ์ที่กว้างขึ้นและกว้างขึ้น ด้วยการจัดตัวเลือกวัสดุให้สอดคล้องกับวัตถุประสงค์ต้นแบบ การทำงานร่วมกันข้ามสาขาวิชา และการใช้เครื่องมือที่ทันสมัย นักพัฒนาสามารถลดการสิ้นเปลือง ต้นทุน และเวลาได้อย่างมาก

ในโลกที่ความคาดหวังของผู้ใช้สูงและกำหนดเวลาที่จำกัด การตัดสินใจเลือกวัสดุที่ถูกต้องตั้งแต่เนิ่นๆ สามารถสร้างความแตกต่างระหว่างความสำเร็จและความล้มเหลวของผลิตภัณฑ์ได้ ให้การเลือกวัสดุกลายเป็นรากฐานสำคัญของกลยุทธ์การพัฒนาของคุณ ไม่ใช่สิ่งที่ต้องคิดในภายหลัง

ท้ายที่สุดแล้ว ในการสร้างต้นแบบ ทุกการตัดสินใจของคุณในวันนี้จะสร้างรากฐานสำหรับผลิตภัณฑ์ในอนาคต